Elegir el elevador de cangilones adecuado puede mejorar la productividad, reducir el mantenimiento y contribuir a la rentabilidad. Pero ¿qué criterios deberías usar para especificar el mejor elevador de cangilones para tu aplicación?

Por Claus Weyhofen

Los elevadores de cangilones son esenciales para el transporte vertical de una amplia gama de materiales a granel, desde polvos como harina cruda y cemento hasta materiales más gruesos como el clínker. Utilizando un mecanismo de correa o cadena, estas máquinas de alta capacidad y uso intensivo se basan en una combinación de fuerzas centrífugas y gravitacionales para descargar el material a granel de cada cangilón cuando alcanza la altura deseada.

Los elevadores de cangilones con correa y con cadena utilizan mecanismos de transmisión diferentes. Cada uno tiene sus propias ventajas y desventajas. En este artículo, profundizaremos un poco más en las diferencias entre un elevador de cangilones con correa y uno con cadena, para que puedas decidir cuál es la mejor opción para ti.

¿Debería elegir un elevador de cangilones con CORREA o con CADENA?

Un elevador de cangilones con correa utiliza una correa sin fin con una polea, de la cual cuelgan los cangilones. La correa está compuesta por una serie de cables de acero, que soportan la carga, recubiertos con placas de goma para proteger el acero de los impactos ambientales. Se pueden alcanzar distancias centrales de hasta 250 m, con capacidades de transporte superiores a 3000 m³/h y alturas de hasta 200 m. Esta tecnología presenta típicamente un bajo desgaste y mayores capacidades de transporte, lo que la convierte en una opción rentable tanto en términos de inversión inicial (CAPEX) como de operación (OPEX). Además, los elevadores de correa suelen ser más compactos que los de cadena, lo que reduce la estructura metálica necesaria y, por tanto, el impacto ambiental.

Un elevador de cangilones con cadena utiliza una cadena sin fin con un piñón sin dientes, y los cangilones se fijan a la cadena mediante soportes angulares que absorben vibraciones. Se pueden alcanzar distancias centrales de 70 m o más, con capacidades de hasta 1900 m³/h y alturas de alrededor de 70 m. Los elevadores de cadena destacan especialmente en el transporte de materiales a granel calientes, abrasivos o granulares, como piedra caliza, escoria y combustibles derivados de residuos (RDF). Sin embargo, los elevadores de cadena suelen ser más caros de adquirir y mantener, y tienen una vida útil más corta bajo las mismas condiciones que los de correa.

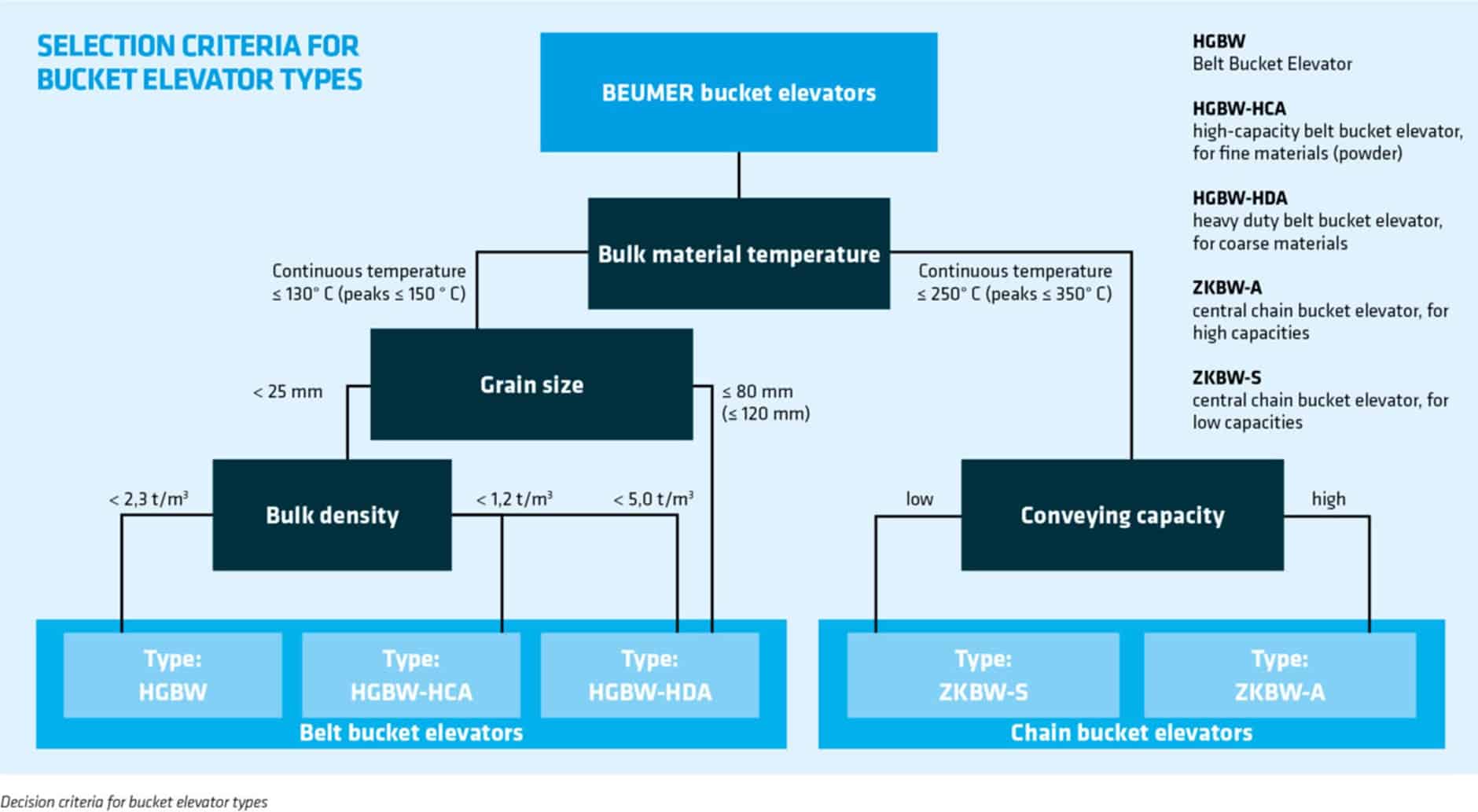

En última instancia, la elección entre correa o cadena se reduce a tres criterios simples: temperatura, tamaño del grano y densidad del material.

Usa elevadores de cangilones con cadena para temperaturas superiores a 130 °C

La temperatura es el factor más importante al elegir entre un elevador de correa o de cadena. Los elevadores de correa pueden funcionar sin problemas durante más de 10 años en entornos de baja temperatura (<130 °C). Incluso pueden soportar exposiciones temporales a picos de temperatura más altos. Sin embargo, el caucho se deteriora cuando se expone a altas temperaturas durante períodos prolongados. Si se calienta demasiado, el caucho de la correa se endurece, se vuelve brillante y se agrieta, un efecto conocido como “piel de elefante”. Finalmente, se descascarilla y agrieta, exponiendo los cables de acero internos a la humedad, lo que provoca corrosión.

En cambio, los elevadores de cadena pueden operar eficazmente sin deterioro a 250 °C y soportar picos de hasta 350 °C. Por lo tanto, para temperaturas extremas —cuando los materiales a granel superan los 130 °C— siempre se debe optar por un elevador de cangilones con cadena.

CONSIDERACIONES SOBRE EL TAMAÑO DEL GRANO

Si las condiciones permiten optar por un elevador de correa, el tamaño del grano es el segundo factor a considerar. Este determinará si se debe elegir un modelo estándar o uno de alta resistencia. Normalmente, los granos de hasta 25 mm pueden manejarse con un elevador de correa estándar. Para tamaños entre 80 mm y 120 mm, se requiere una versión de alta resistencia.

LA DENSIDAD DEFINE LA CAPACIDAD

Otro parámetro operativo a considerar en la especificación de un elevador de correa es la densidad del material a granel. Para aplicaciones con densidades inferiores a 2,3 t/m³, los elevadores estándar son adecuados. Para densidades de hasta 1,2 t/m³, probablemente se necesite un elevador de correa de alta capacidad.

CONCLUSIÓN

Aplicando estos tres criterios simples, los fabricantes de cemento pueden determinar si un elevador de cangilones con correa o con cadena es la mejor solución para su aplicación, y luego afinar aún más el tipo de elevador que necesitan. Trabajando con su proveedor de confianza, pueden ajustar parámetros como el ancho y la profundidad del cangilón, la resistencia a la corrosión y cualquier necesidad de protección contra explosiones, para garantizar que la tecnología elegida ofrezca el mejor retorno de inversión.